La siguiente figura presenta de manera esquemática las 3 fases principales que comprende la aplicación de la técnica del Value Stream Mapping (VSM).

Figura. Fases del VSM. Elaboración

propia a partir de (Rother y Shook, 1999).

Los pasos que se mencionan a continuación fueron tomados y

adaptados de (Lean Solutions, 2013). El ejemplo de aplicación fue tomado de (Rother y Shook.1999).

1. Primera Etapa:

Identificar la familia de producto:

1.1 Seleccionar un grupo de 3 a 5 personas que

conozcan el proceso que se va a mapear.

1.2

Después de que el equipo seleccionado conoce el

procedimiento a seguir deberá analizar la cadena de valor que va a ser mapeada,

desde la entrada de las materias primas hasta la salida del producto terminado.

1.3 Seleccionar uno de los criterios que se pueden

utilizar para agrupar productos cuando existe una gama muy amplia de los mismos:

Figura. Criterios para la identificación de familias de productos.

4. El mapa debe ser de solo una

familia de productos: elegir la familia de productos que tengan un mayor

impacto en los requisitos del negocio, preferentemente que tengan un flujo

común mínimo de un 70% y/o un Tiempo Takt mucho mayor de 25 segundos.

- Definir la familia de productos.

- Cuántas piezas se terminan.

- Cuánto es requerido por el cliente y su frecuencia.

Haciendo uso del criterio 8 para la identificación de familias (tipo de

proceso), se acostumbra a usar una matriz de proceso-producto para facilitar la

identificación de la familia de producto. Cumpliéndose con el parámetro de que

los productos pasen por un mínimo de 70% de los procesos.

Figura. Matriz proceso-producto.

2. Segunda Etapa: Diagrama

del estado actual: muestra los procesos/sistemas de trabajo como actualmente

existen. El objetivo de este diagrama es corregir en un futuro próximo malos

hábitos y procedimientos. El VSM actual muestra el flujo de información y el flujo del producto a través de las diferentes operaciones o centros de trabajo.(Ver ejemplo de aplicación).

El propósito de este diagrama es resaltar las fuentes de desperdicios y debe hacerse en un periodo corto de tiempo, la meta es construir procesos que estén vinculados con los clientes, trabajando al Tack time, en flujo continuo y tirados por el cliente (Pull).

En esta etapa se debe

establecer la manera como funciona el proceso actualmente, se debe analizar y

responder a preguntas como: ¿qué procesos se

integran?, ¿cuantos operarios requiere la línea?, ¿cuántos equipos?, ¿qué

espacio?, ¿cuánto es el stock en proceso?

Ademas de lo anterior, se deben obtener otros datos importantes del proceso tales como el tiempo de ciclo (T/C), el tiempo de montaje o cambio (T/M), y el tiempo de ocupación para cada uno de los centros de trabajo, operaciones y maquinas involucradas.

3. Tercera Etapa: Diagrama del estado futuro: El mapeo del estado futuro ayuda a desarrollar la estrategia de manufactura esbelta. Es conveniente contar con conocimientos de las demás herramientas del pensamiento esbelto. Para diseñar un estado futuro ayuda el conocer: Kanban, Células de manufactura, SMED, Poka Yoke, etc. (Ver ejemplo de aplicación)

Este paso es probablemente el más complicado de todos ya que requiere de conocimientos de las diferentes herramientas de gestión Lean como se ha mencionado.

Para iniciar el diseño de un estado futuro se debe tratar de balancear la línea, implementar el flujo continuo, establecer supermercados al final de la línea de producción y en lo posible implementar Kanban para acoplar los procesos.

Para iniciar el diseño de un estado futuro se debe tratar de balancear la línea, implementar el flujo continuo, establecer supermercados al final de la línea de producción y en lo posible implementar Kanban para acoplar los procesos.

4. Cuarta Etapa:

Implementación del estado futuro:

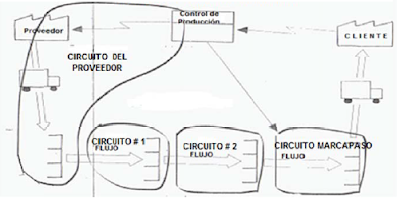

Lo más conveniente es imaginar un proceso de implementación en series de flujos conectados para una familia de productos, para lo cual ayuda pensar en “circuitos de flujo de valor” (Ver ejemplo de aplicación)

Lo más conveniente es imaginar un proceso de implementación en series de flujos conectados para una familia de productos, para lo cual ayuda pensar en “circuitos de flujo de valor” (Ver ejemplo de aplicación)

La esencia de este mecanismo de acción es dividir el mapa de estado futuro en los segmentos o circuitos que se describen a

continuación:

4.1 Circuito del marcapaso (pacemaker): Incluye el flujo de

información entre el cliente y su proceso marcapaso. La forma como se maneja este

circuito impactará todos los procesos hacia arriba de la cadena hasta llegar al

circuito del proveedor inclusive.

4.2 Circuitos adicionales: hacia arriba del circuito

del proceso marcapaso están los circuitos de jalar el flujo de material e información. Cada sistema de supermercado en su cadena de valor usualmente

corresponde con el final del circuito anterior.

La figura siguiente es una representación esquemática del procedimiento.

Figura. Circuitos en un VSM futuro.

El enlace establecido con el ejemplo de aplicación resulta importante, puesto que desarrolla las cuatro etapas acá mencionadas, y las expande dictaminando pasos específicos para cada una de las fases.